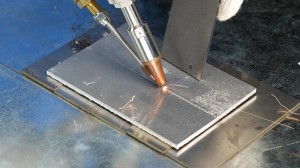

W nowoczesnej produkcji zastosowanieLaserowe maszyny do spawania laserowego 2000 WW przypadku spawania metali aluminiowych staje się coraz bardziej rozpowszechnione. Jednak, aby zapewnić jakość i bezpieczeństwo spawania, należy zauważyć następujące kluczowe kwestie.

1. Obróbka powierzchniowa przed spawaniem

Folia tlenkowa na powierzchni metalu aluminiowego może poważnie wpłynąć na jakość spawania. Należy przeprowadzić dokładne obróbkę powierzchni w celu usunięcia folii tlenkowej, plam oleju i innych zanieczyszczeń. Gdy pewne części motoryzacyjne spaliło ramy aluminium, z powodu zaniedbania obróbki powierzchni, w spoinie pojawiła się duża liczba porów i pęknięć, a szybkość kwalifikacji gwałtownie spadła. Po poprawie procesu leczenia wskaźnik kwalifikacji wzrósł do ponad 95%.

2. Wybór odpowiednich parametrów spawania

Ogromne znaczenie mają parametry spawania, takie jak moc laserowa, prędkość spawania i pozycja ostrości. W przypadku płyt aluminiowych o grubości 2–3 mm moc 1500–1800 W jest bardziej odpowiednia; Dla osób o grubości 3–5 mm odpowiedni jest 1800–2000 W. Prędkość spawania powinna pasować do mocy. Na przykład, gdy moc wynosi 1800 W, idealna prędkość 5–7 mm/s jest idealna. Pozycja ostrości wpływa również na efekt spawania. Nacisk na cienkie płyty leży na powierzchni, podczas gdy w przypadku grubych płyt musi być głębszy w środku.

3. Kontrola wejściowego ciepła

Metal aluminiowy ma wysoką przewodność cieplną i jest podatna na utratę ciepła, co wpływa na penetrację i wytrzymałość spoiny. Wymagana jest precyzyjna kontrola wejścia ciepła. Na przykład, gdy przedsiębiorstwo lotnicze spawali części aluminiowe, słaba kontrola wkładu ciepła doprowadziła do niepełnego połączenia spoiny. Problem został rozwiązany po optymalizacji procesu.

4. Zastosowanie gazu ekranowego

Odpowiedni gaz osłonowy może zapobiec utlenianiu spawania i porowatości. Powszechnie stosuje się argon, hel lub ich mieszaniny, a szybkość przepływu i kierunek dmuchania należy poprawnie dostosować. Badania pokazują, że natężenie przepływu argonu wynoszące 15–20 l/min i odpowiedni kierunek dmuchania może zmniejszyć porowatość.

W przyszłości oczekuje się, że pojawią się wyższe i bardziej inteligentne urządzenia do spawania laserowego, a nowe procesy i materiały spawania również promują jego szerokie zastosowanie. Podsumowując, tylko poprzez te środki ostrożności, gromadzenie doświadczenia i optymalizacji procesu można wywierać zalety spawania laserowego w celu przyczynienia się do rozwoju branży produkcyjnej.

Czas po: 12-2024 lipca